智能賦能,綠色同行 產業園區污水處理廠自控系統應用實踐

隨著產業園區規模的不斷擴大和環保要求的日益嚴格,傳統的污水處理模式已難以滿足高效、穩定、節能的運營需求。自控系統的引入,正成為推動產業園區污水處理廠向智能化、精細化、現代化轉型的核心驅動力。本文將以一個典型的產業園區污水處理廠為例,剖析其自控系統的構建與應用,展現其在提升處理效能、保障穩定達標、降低運營成本方面的顯著價值。

一、 項目背景與挑戰

該產業園區以電子、精密制造和輕工產業為主,污水成分復雜,水量波動較大,且需嚴格執行國家一級A排放標準。傳統人工操作模式下,存在以下痛點:工藝參數調整滯后,難以應對進水水質水量的瞬時變化;設備故障發現不及時,影響連續運行;能耗、藥耗居高不下;運行數據記錄與分析困難,難以支撐優化決策。

二、 自控系統整體架構設計

針對上述挑戰,該污水處理廠構建了集“現場控制層、過程監控層、信息管理層”于一體的三層分布式自控系統。

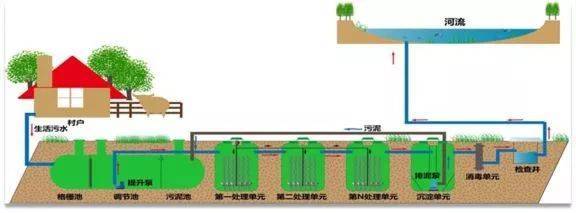

- 現場控制層:由PLC(可編程邏輯控制器)及各類智能儀表(如在線pH計、DO儀、MLSS儀、流量計等)構成,負責實時采集格柵、提升泵房、生化池、沉淀池、消毒池等關鍵工藝單元的數據,并執行來自中控室的指令,實現設備的自動啟停與聯鎖控制。

- 過程監控層:位于中央控制室,配備高性能SCADA(數據采集與監視控制)系統。通過大屏幕和操作員站,可實現對全廠工藝流程的實時動態監視、遠程手動干預、報警管理、趨勢曲線分析及報表自動生成。

- 信息管理層:通過廠級局域網,將生產數據上傳至數據庫服務器,并與上層企業資源管理(ERP)或園區綜合管理平臺對接,實現數據共享、成本分析、績效考核及環保數據上報,為管理決策提供支持。

三、 核心工藝環節的智能控制策略

自控系統的核心價值在于將先進的控制策略與工藝深度結合:

- 進水提升與預處理:根據集水井液位自動控制提升泵的運行臺數與頻率,實現均衡進水。格柵根據時間間隔或前后液位差自動清污,保障后續流程順暢。

- 生化處理(A2/O工藝)優化:這是控制的核心。系統通過在線儀表實時監測生化池的溶解氧(DO)、氧化還原電位(ORP)、混合液懸浮固體(MLSS)等參數。采用模糊控制或前饋-反饋復合控制算法,自動調節鼓風機曝氣量,在確保硝化反硝化效果的實現精準曝氣,大幅降低能耗。根據進水流量與水質(如氨氮、總磷在線監測值),自動調節內回流、外回流比及碳源投加量,確保脫氮除磷效率穩定達標。

- 加藥與消毒精準控制:混凝劑、助凝劑及消毒劑(如次氯酸鈉)的投加系統與進水流量、濁度、余氯等指標連鎖,實現按需自動投加,避免藥劑浪費和二次污染。

- 污泥處理:根據污泥濃度與儲泥池液位,自動控制污泥脫水機的啟停及加藥量,實現穩定脫水。

四、 實施成效與價值體現

自控系統投入運行后,取得了顯著的綜合效益:

- 處理效能提升:出水水質穩定達到且優于一級A標準,抗沖擊負荷能力顯著增強,工藝調整響應時間從小時級縮短至分鐘級。

- 運行成本降低:通過精準曝氣與智能加藥,能耗與藥耗平均降低約15%-20%。設備故障預警功能減少了非計劃停機,延長了設備壽命。

- 管理效率飛躍:實現了“無人值守、少人巡檢”的運行模式,勞動生產率大幅提高。所有運行數據自動記錄、可追溯,為工藝優化、節能評估和環保核查提供了堅實的數據基礎。

- 安全與環境保障:實時報警與聯鎖保護機制,有效預防了生產安全事故和超標排放風險,提升了園區的環境安全管理水平。

五、 經驗與展望

本案例表明,一套設計合理、與工藝深度耦合的自控系統,是現代化產業園區污水處理廠高效、經濟、可靠運行的“智慧大腦”。其成功實施依賴于清晰的業務需求分析、可靠的硬件選型、科學的控制算法以及完善的運維體系。隨著物聯網(IoT)、大數據分析和人工智能(AI)技術的進一步融合,污水處理自控系統將向更高級的“智慧水務”方向發展,實現預測性維護、全流程自適應優化和能源自平衡,為產業園區的綠色可持續發展提供更強有力的支撐。

如若轉載,請注明出處:http://www.99bw.net/product/70.html

更新時間:2026-01-23 06:54:00